私たちタツタ立井電線は、創業以来、長年磨き上げてきた優れた生産技術に加え、厳しい品質管理を徹底し、

上工程から下工程まで一貫体制で担うことで「小ロット・多品種・短納期」を実現。

計装・同軸ケーブルに加え、

耐屈曲性に優れたFA・産業ロボット用の高力ケーブル、放送局などプロ向けの映像・音声機器用ケーブルや

産業機械向けにハイクオリティなケーブルを送り出し支持を集めています。

また、自社ですべて完結できるからこそ、複雑なカスタマイズのご依頼にも対応できます。

企画、設計・開発から各工程を経て、検査・出荷まで全ての工程を自社で対応、一貫生産体制を整えています。

H2.6mmの銅線を、ダイスと呼ばれる金属の穴を通して、細く加工します。

0.05mmまでの伸線が可能です。

焼鈍と呼ばれる加熱工程を経て柔軟性を高めるなど、銅線に新たな機能性を付与します。

必要に応じて銅線にめっき処理を施し、高周波特性、耐食性、高導電性など新たな機能性を付与します。

細くなった銅線を撚り合わせ、一本の太い線に束ねていきます。撚り合わせることで、しなやかで丈夫な線が出来上がります。

銅線のまわりを塩化ビニルやポリエチレンで覆う工程です。熱した金型から押し出しながら覆った後、水ですぐに冷やします。

紐を芯にして被覆した電線どうしを撚り合わせます。その後、紙を巻いて仕上げます。

編組機を用いて紙で巻いた電線のまわりを柔らかい銅線や鉄線、アルミ線やナイロンなどで編み込みます。

さらにしなやかに保護するため、シールドした電線の外径を被覆します。

用途に合わせてコネクタなどの取り付け対応も行います。

出荷前検査を行い、基準を満たしたものを出荷します。

ニーズに合わせ、伸線加工から取り組み、安定生産・安定供給を実現できる体制を整えています。

H2.6mmの銅線を0.4~1.0mmに。H1.0mm の銅線を0.05mmにまで伸線できます。

また、中心導体に独自の複合撚線導体を採用したケーブルも製造可能。 通常の撚線導体と比較して断面積が約10%アップするため、

ループ抵抗を低く抑えられます。

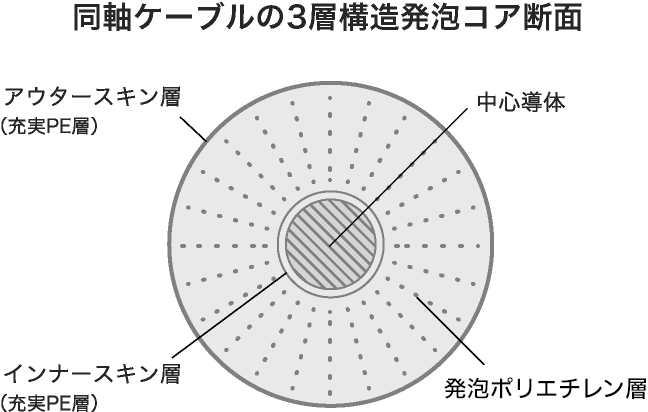

発泡ポリエチレン絶縁コアの製造工程で、 窒素ガスを高圧で強制的にポリエチレン樹脂に注入するガス発泡方式を採用。

これにより成形が安定、中心導体と発泡絶縁体のスキン層とも密着性が高まりケーブルの高性能化、高信頼性化につながります。

厳しい規格に基づき品質を追求することはもちろん、PDCAを活用し、常に改善に取り組んでいます。

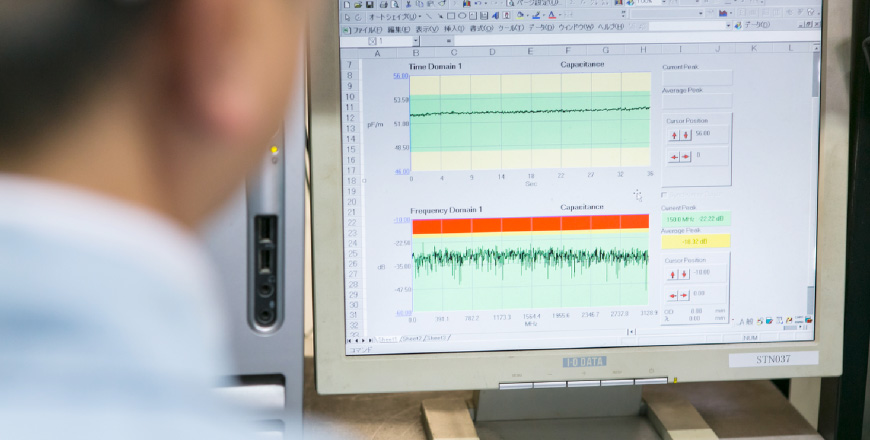

私たちの同軸ケーブルはリターンロス(反射損失)を低く抑えた規格で製造しています。

高速フーリエ変換解析を用い、絶縁コアのリターンロスが規格に対して十分なレベルに抑えられているか、を常時監視しています。

またそれ以外にも、すべての工程で厳しい品質管理を徹底し、高品質なモノづくりを実現しています。

製造現場において製品の品質維持に努めるTQC(全社的品質管理)をさらに進化させ、 品質を単に追求するだけでなく、全従業員がその姿勢を継続的に保ち続けることを目指すTQM(総合的品質管理)を推進。

顧客満足度の追求に取り組んでいます。

品質マネジメントシステム(QMS)の国際規格であるISO9001を認証取得。事業プロセスを監視し、『改善していく仕組み』として社内に根付かせています。